Vorheriger Formenbau und kostenloses Produktdesign

Kunststoffspritzguss für Haushaltsgeräte

Das Kunststoffspritzgießen hat die Fertigung revolutioniert und ermöglicht es Unternehmen, problemlos hochwertige Kunststoffteile in Großserie herzustellen.Allerdings kann die Entwicklung von Spritzgussformen zeitaufwändig und kostspielig sein.Um diesen Herausforderungen zu begegnen, hat die 3D-Drucktechnologie eine entscheidende Rolle gespielt und bietet effizientere und kostengünstigere Lösungen.In diesem Artikel werden wir die Vorteile und Anwendungen des 3D-Drucks für Kunststoffspritzgussformen untersuchen und die von unserem Unternehmen angebotenen Dienstleistungen besprechen.

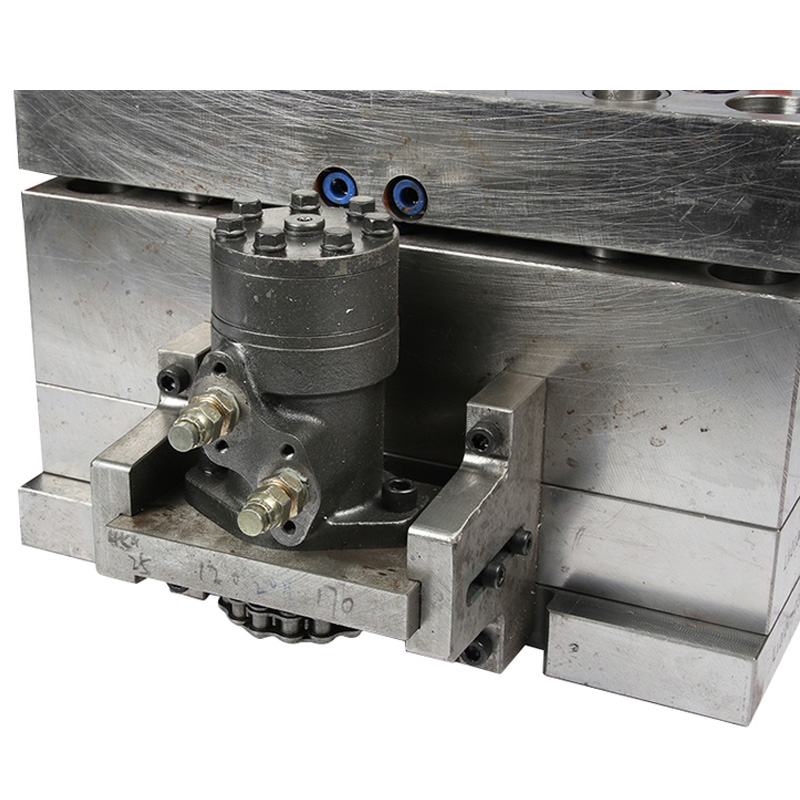

Unser Unternehmen ist ein OEM/ODM-Hersteller, der sich auf die Entwicklung und Herstellung von Spritzgussformen spezialisiert hat.Wir wissen, wie wichtig es ist, Produktionsprozesse zu verbessern und eine höhere Präzision sicherzustellen.Um dies zu erreichen, nutzen wir modernste 3D-Drucker, um hochauflösende Prototypen zu erstellen.Diese hochmodernen Maschinen haben uns enorme Vorteile gebracht und die Art und Weise, wie wir Spritzgussformen entwerfen und herstellen, revolutioniert.

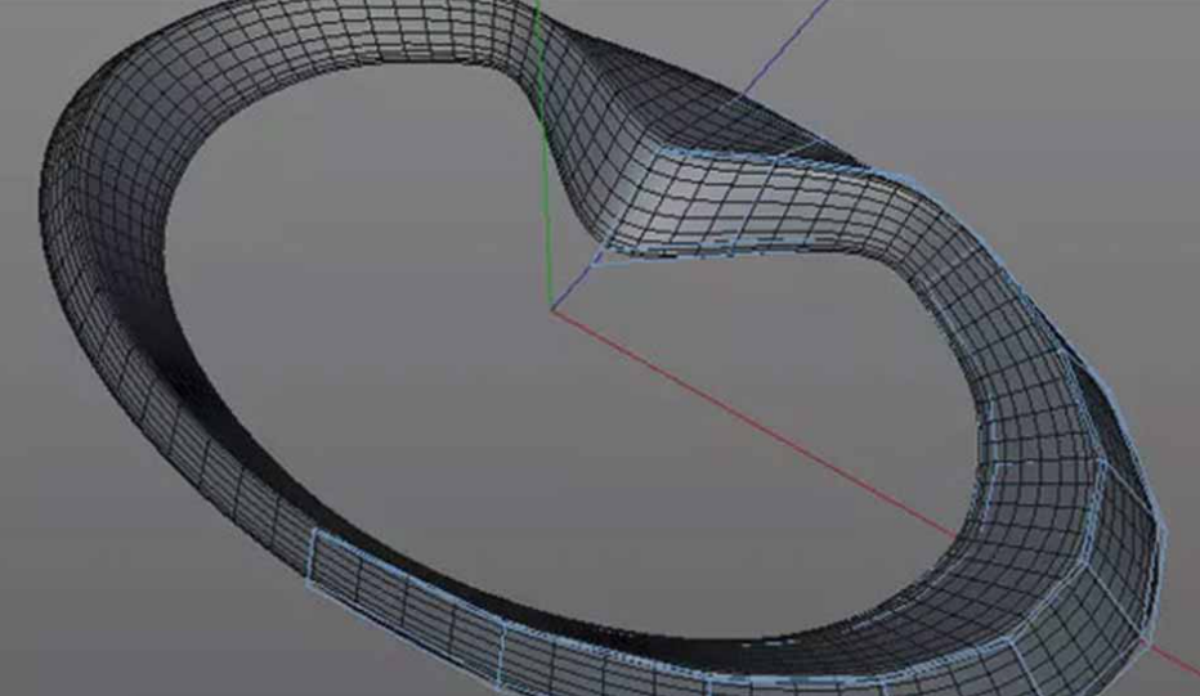

Der erste Vorteil der 3D-Drucktechnologie ist die Möglichkeit, komplexe Musterdesigns zu einem erschwinglichen Preis herzustellen.Herkömmliche Methoden der Formenherstellung beinhalten oft komplexe Bearbeitungsprozesse, die teuer und zeitaufwändig sind.Der 3D-Druck ermöglicht es uns, komplexe und hochdetaillierte Designs direkt aus digitalen Modellen zu erstellen, ohne dass umfangreiche körperliche Arbeit erforderlich ist.Dadurch können wir kostengünstige Lösungen anbieten, ohne Kompromisse bei der Komplexität und Qualität der Werkzeuge einzugehen.

Ein weiterer wesentlicher Vorteil des 3D-Drucks von Kunststoffspritzgussformen ist die einfache Möglichkeit, Designs im Handumdrehen zu korrigieren.Herkömmliche Methoden zur Formenherstellung erfordern häufig zeitaufwändige Änderungen und Anpassungen, was zu Verzögerungen bei den Produktionsplänen führt.Der 3D-Druck ermöglicht es uns jedoch, Konstruktionsfehler oder Verbesserungen in Echtzeit zu erkennen und zu identifizieren.Indem wir mehrere Designüberarbeitungen schnell durchlaufen, können wir die Zeit, die für die Fertigstellung eines Formdesigns benötigt wird, erheblich verkürzen.Dies beschleunigt nicht nur den Produktionsprozess, sondern stellt auch sicher, dass die endgültige Form den erforderlichen Spezifikationen entspricht.

Darüber hinaus ermöglicht uns die 3D-Drucktechnologie, verschiedene Materialien auszuprobieren und die Funktionalität der Formen zu testen, bevor wir mit der Massenproduktion beginnen.Diese Flexibilität ermöglicht es uns, fundierte Entscheidungen über die Materialauswahl zu treffen und sicherzustellen, dass die endgültige Form während des Spritzgussprozesses die beste Leistung erbringt.Durch gründliche Materialtests mit 3D-gedruckten Prototypen können wir potenzielle Probleme beseitigen und die Gesamtproduktionskosten senken.

Darüber hinaus erhöht der 3D-Druck die Skalierbarkeit und Vielseitigkeit der Formenherstellung.Herkömmliche Methoden erfordern häufig die Erstellung individueller Werkzeuge für jedes einzelne Design, was zu zusätzlichen Kosten und Vorlaufzeiten führt.Mit dem 3D-Druck können wir mit derselben Ausrüstung Formen unterschiedlicher Größe und Komplexität herstellen.Diese Agilität ermöglicht es uns, ein breites Spektrum an Kundenbedürfnissen zu erfüllen und verschafft uns einen Wettbewerbsvorteil auf dem Markt.

Obwohl die 3D-Drucktechnologie viele Vorteile für Spritzgussformen mit sich bringt, muss betont werden, dass sie herkömmliche Formenherstellungsmethoden nicht ersetzen kann.Traditionelle Bearbeitungsprozesse spielen in der großindustriellen Produktion immer noch eine wichtige Rolle.Durch die Integration des 3D-Drucks in unseren Arbeitsablauf können wir jedoch den Formenentwicklungsprozess rationalisieren, die Kosten senken und die Gesamteffizienz verbessern.

Zusammenfassend lässt sich sagen, dass unser Unternehmen Spitzenleistungen in der Herstellung von Spritzgussformen unter Einsatz modernster 3D-Drucktechnologie erbringt.Mit unserem Fachwissen im Formenbau und in der Herstellung, kombiniert mit den Vorteilen des 3D-Drucks, können wir qualitativ hochwertige Formen zu einem erschwinglichen Preis anbieten.Der Einsatz der 3D-Drucktechnologie ermöglicht es uns, komplexe Musterdesigns zu erstellen, Designs sofort zu überarbeiten, verschiedene Materialien auszuprobieren und die Skalierbarkeit und Vielseitigkeit zu erhöhen.Durch die Kombination der Vorteile traditioneller und moderner Fertigungsmethoden stellen wir sicher, dass unsere Kunden die beste Lösung für ihre Kunststoffspritzgussanforderungen erhalten.

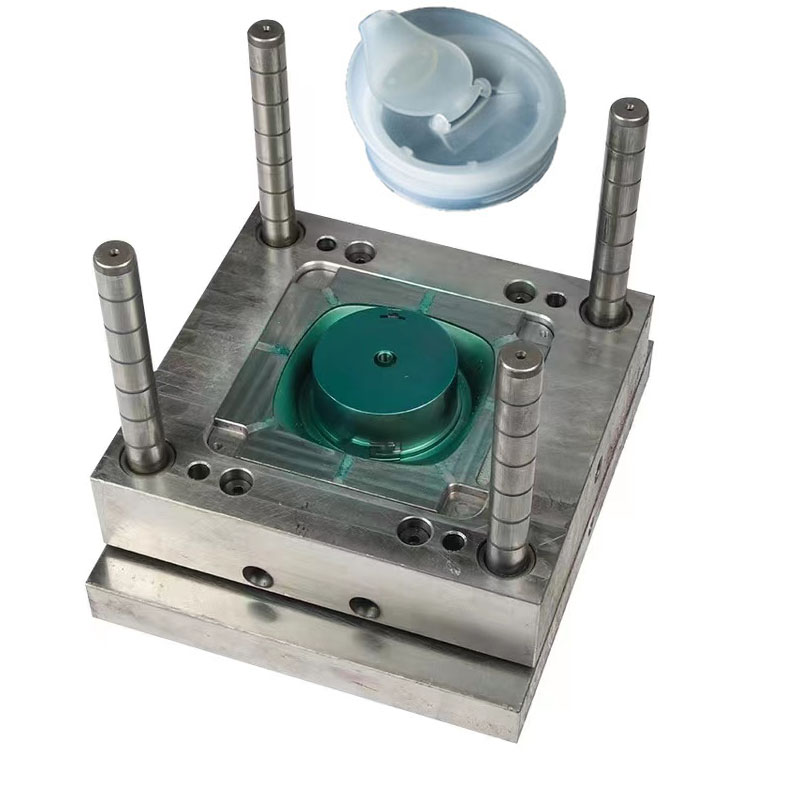

Produktdetail

| Herkunftsort | China |

| Markenname | HSLD/Angepasst |

| Shaping-Modus | Fans Kunststoff-Spritzgussform |

| Ausrüstung | CNC, EDM-Trennmaschine, Kunststoffmaschinen usw |

| Produktmaterial | Stahl: AP20/718/738/NAK80/S136 Kunststoff: ABS/PP/PS/PE/PVC/PA6/PA66/POM |

| Schimmelleben | 300.000 bis 500.000 Schüsse |

| Läufer | Heißkanal oder Kaltkanal |

| Tortyp | Kante/Punktpunkt/Unter-/Seitentor |

| Oberflächenbehandlung | Matt, poliert, hochglanzpoliert, Textur, Lackierung usw. |

| Formhohlraum | Einzel- oder Mehrfachkavität |

| Toleranz | 0,01 mm - 0,02 mm |

| Injektionsmaschine | 80T-1200T |

| Toleranz | ± 0,01 mm |

| Kostenlose Probe | verfügbar |

| Vorteil | One-Stop-Lösung/freies Design |

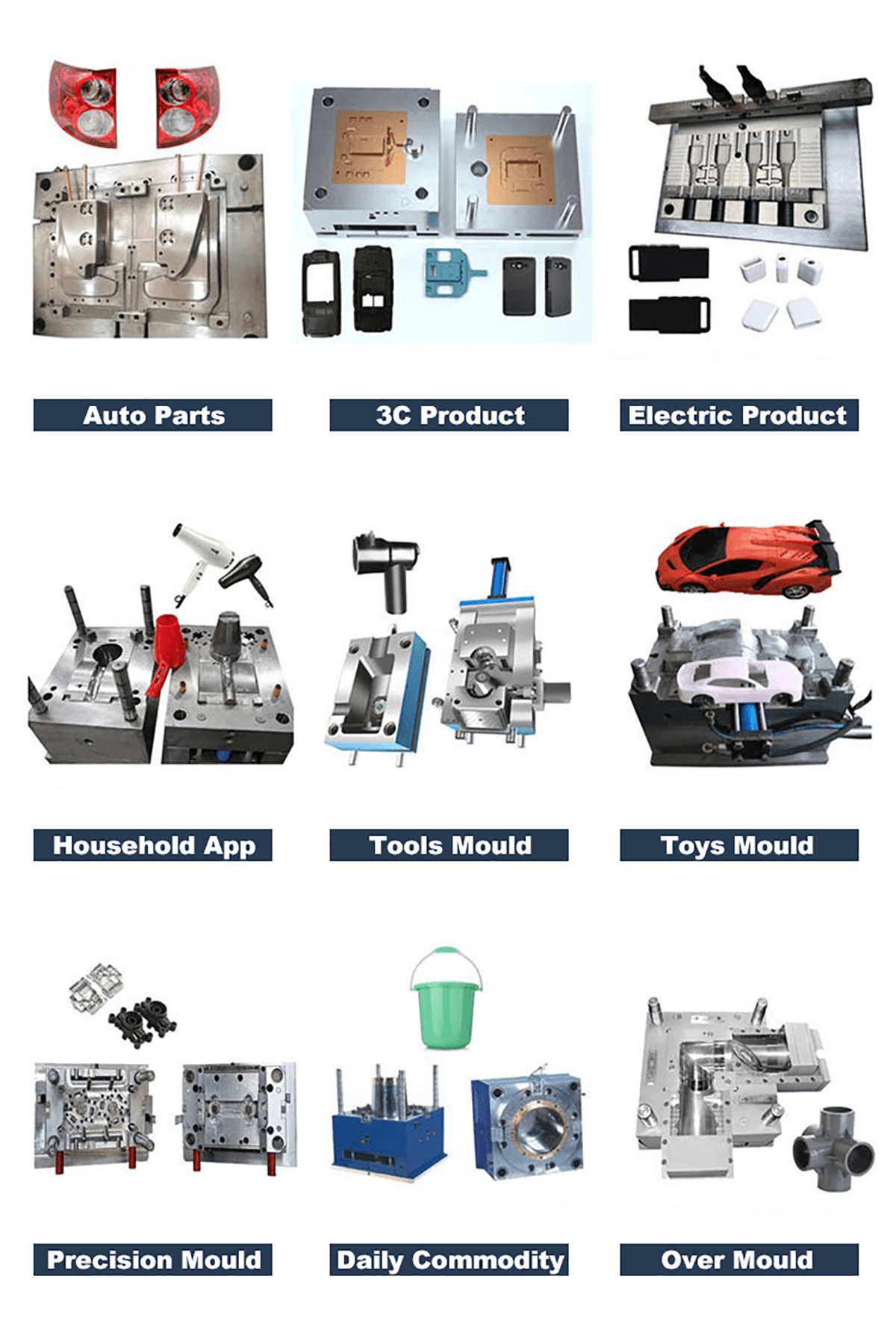

| Anwendungsfeld | Elektronische Produkte, Schönheitsprodukte, medizinische Produkte, Haushaltsprodukte, Autoprodukte usw |

Werksdetails

Weitere Formen

Sendung

Besonderer Verpackungsservice für Sie: Holzetui mit Folie

1. Um die Sicherheit Ihrer Waren besser zu gewährleisten, professionell.

2. Es werden umweltfreundlichere, bequeme und effiziente Verpackungsdienste bereitgestellt.

FAQ

HSLD: Ja, normalerweise bestehen die Ersatzteile für Druckgussformen aus Formeinsatz, Formrahmen, Fensterkern, beweglichem Kern und Düsenkopf.Sie können prüfen und informieren, welche Ersatzteile Sie benötigen.

HSLD: Unser Formeinsatz besteht aus DAC.

HSLD: Unser beweglicher Kern besteht aus FDAC.

HSLD: Ja.

HSLD: Unterschiedliche Geräte haben unterschiedliche Genauigkeiten, im Allgemeinen zwischen 0,01 und 0,02 mm